2025.01.24

2025.01.24

Noticias de la Industria

Noticias de la Industria

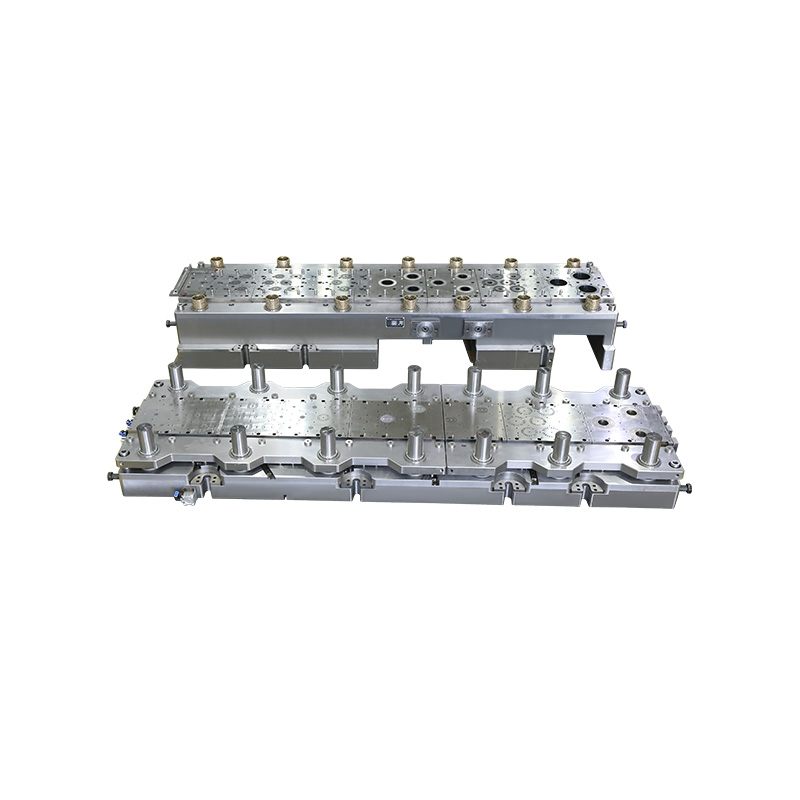

El proceso de laminación del núcleo del motor Juega un papel fundamental en el rendimiento general de los motores eléctricos, ya que afecta directamente la eficiencia, la durabilidad y el rendimiento magnético. Este proceso implica apilar láminas delgadas de metal, generalmente acero al silicio, para formar el núcleo del motor, que luego se utiliza para generar el campo magnético necesario para que el motor funcione. Para lograr núcleos de motor de alta calidad, se deben implementar estrictas medidas de control de calidad durante todo el proceso de laminación, abordando desafíos como la precisión dimensional, los defectos superficiales y el rendimiento magnético. Estos factores son esenciales para garantizar que el motor funcione según lo previsto y funcione de manera eficiente durante su vida útil.

Uno de los aspectos importantes del proceso de laminación del núcleo del motor es garantizar la precisión dimensional. Las finas laminaciones deben apilarse y presionarse hasta obtener espesores precisos para mantener la integridad del campo magnético y garantizar un ajuste adecuado dentro del motor. Cualquier desviación del espesor deseado puede causar problemas como mayores pérdidas de energía, vibraciones o ineficiencia en el funcionamiento del motor. Para monitorear y controlar la precisión dimensional, se emplean herramientas de medición avanzadas, como micrómetros láser y medidores de espesor, para verificar constantemente las dimensiones del material antes y durante el proceso de estampado. Además, la alineación de precisión durante las operaciones de apilado y prensado garantiza que cada laminación esté colocada correctamente, lo que reduce aún más la variación dimensional.

Los defectos superficiales son otra preocupación importante en el proceso de laminación del núcleo del motor. Defectos como rayones, abolladuras u oxidación pueden afectar el rendimiento del núcleo y la confiabilidad general del motor. Estas imperfecciones pueden interferir con la interacción suave entre el rotor y el estator, reduciendo la eficiencia o provocando fallas en el motor. Los sistemas de inspección de superficies, como la inspección visual automatizada y las pruebas ultrasónicas, se utilizan comúnmente para detectar dichos defectos. Estos sistemas pueden identificar irregularidades de la superficie en varias etapas del proceso de laminación, lo que permite a los fabricantes tomar medidas correctivas con prontitud. La manipulación adecuada de los materiales y el mantenimiento de la limpieza en el entorno de producción también son clave para reducir el riesgo de contaminación de las superficies.

El rendimiento magnético es uno de los parámetros cruciales en el proceso de laminación del núcleo del motor. La capacidad del núcleo para conducir el flujo magnético determina eficazmente la eficiencia y la potencia de salida del motor. Las inconsistencias en las laminaciones, como variaciones en la composición del material o defectos en el proceso de laminación, pueden causar un rendimiento magnético deficiente. Para garantizar que el núcleo del motor cumpla con las propiedades magnéticas requeridas, los fabricantes suelen utilizar técnicas de prueba magnética, como el análisis de curvas B-H, para evaluar las características de magnetización del núcleo. Este método implica someter el núcleo laminado a un campo magnético y medir su respuesta. Si el rendimiento magnético no cumple con las especificaciones, es posible que sea necesario ajustar el proceso de laminación, como alterar el troquel de estampado o mejorar el procedimiento de apilamiento para minimizar los espacios entre laminaciones.

Los defectos comunes que pueden surgir en el proceso de laminación del núcleo del motor incluyen rebabas, desalineación e inconsistencias de materiales. Las rebabas son proyecciones no deseadas de material a lo largo de los bordes de las laminaciones, que pueden interferir con el proceso de apilado y comprometer el rendimiento del motor. Para solucionar esto, se pueden emplear herramientas de desbarbado u operaciones de estampado adicionales para eliminar estas imperfecciones. También puede producirse una desalineación durante el apilado o el prensado, lo que puede provocar una laminación desigual o inconsistencias en el grosor. La capacitación adecuada de los operadores y la calibración precisa de la maquinaria son esenciales para evitar desalineaciones. Las inconsistencias de los materiales, como las variaciones en la calidad del acero, pueden afectar las propiedades magnéticas del núcleo del motor. Los proveedores deben proporcionar materiales de alta calidad y las inspecciones de los materiales entrantes son necesarias para garantizar que se cumplan las especificaciones correctas.

Para corregir defectos en el proceso de laminación del núcleo del motor, los fabricantes pueden implementar una combinación de monitoreo en tiempo real e inspecciones posteriores al proceso. Las herramientas de monitoreo en tiempo real, como sensores y cámaras, rastrean cada paso del proceso de laminación y pueden señalar automáticamente cualquier desviación de los parámetros esperados. Si se detecta un defecto, el sistema puede activar una alerta a los operadores para que detengan el proceso y realicen ajustes. Las inspecciones posteriores al proceso, incluidas las imágenes de rayos X y las pruebas de corrientes parásitas, ayudan a identificar defectos internos que pueden no ser visibles en la superficie. Una vez que se identifican los defectos, se pueden tomar acciones correctivas como volver a estampar, realinear o reelaborar las laminaciones para cumplir con las especificaciones requeridas.

En conclusión, el proceso de laminación del núcleo del motor es un paso crucial en la fabricación de motores eléctricos y mantener su calidad es esencial para el rendimiento y la confiabilidad del motor. Al centrarse en aspectos clave como la precisión dimensional, la calidad de la superficie y las propiedades magnéticas, los fabricantes pueden reducir los defectos y garantizar que los núcleos laminados cumplan con las especificaciones necesarias. Las pruebas periódicas, el monitoreo en tiempo real y las mejoras continuas en el control de procesos pueden ayudar a detectar y corregir defectos rápidamente, contribuyendo a núcleos de motor de mayor calidad y motores más eficientes. En última instancia, el proceso de laminación del núcleo del motor desempeña un papel fundamental a la hora de determinar el éxito del motor y, por extensión, del producto que impulsa.