2025.09.19

2025.09.19

Noticias de la Industria

Noticias de la Industria

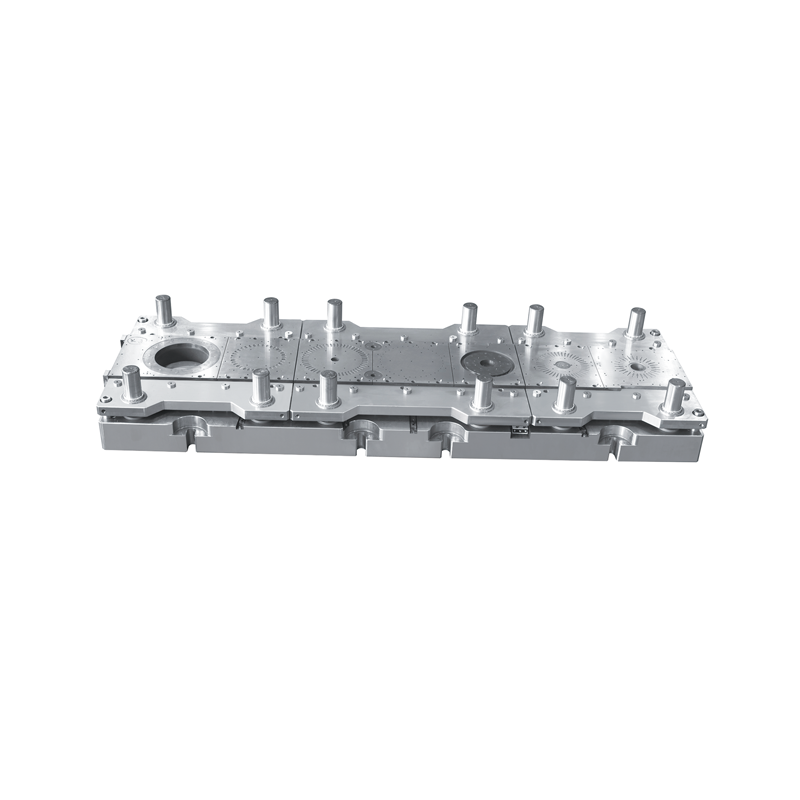

En la fabricación moderna, los moldes de estampado desempeñan un papel central en la conformación precisa de piezas metálicas. Entre los diferentes tipos, el molde de estampado de alta velocidad ha adquirido cada vez mayor importancia, especialmente en industrias donde la eficiencia y la precisión son fundamentales. Si bien los moldes convencionales todavía se utilizan ampliamente, existen diferencias notables entre ellos y el Molde de estampado de alta velocidad que influyen en los resultados de producción, la rentabilidad y la calidad.

Definición y principio de funcionamiento

Un molde de estampado convencional está diseñado para funcionar a velocidades moderadas, adecuadas para producir piezas generales con una precisión aceptable. Por el contrario, un molde de estampado de alta velocidad está diseñado para funcionar con prensas de alta velocidad, que a menudo funcionan a cientos de golpes por minuto. Esto permite a los fabricantes producir grandes volúmenes de componentes en menos tiempo, lo que lo hace adecuado para industrias como la electrónica, la automoción y la energía.

Eficiencia de producción

La distinción obvia radica en la productividad. Un molde de estampado de alta velocidad permite operaciones continuas y rápidas sin comprometer la estabilidad dimensional. Para los fabricantes que se ocupan de la producción en masa, como núcleos de motores eléctricos o conectores de precisión, esta característica se traduce en tiempos de ciclo reducidos y un mayor rendimiento. Los moldes convencionales, si bien son confiables, no pueden alcanzar el mismo nivel de velocidad y eficiencia, lo que los hace más apropiados para series de producción más pequeñas o piezas menos complejas.

Precisión y consistencia

Otra diferencia importante está en la precisión. El molde de estampado de alta velocidad está construido con sistemas de guía avanzados, aceros para herramientas especializados y características de alineación precisas. Esto garantiza que cada carrera ofrezca resultados consistentes, reduciendo la variación en el producto final. Los moldes convencionales, aunque eficaces para fines generales, pueden mostrar un mayor desgaste con el tiempo y producir resultados menos uniformes cuando funcionan a velocidades más altas.

Utilización de materiales

La eficiencia del material es otro factor en el que el molde de estampado de alta velocidad muestra ventajas. A través de diseños de tiras optimizados y diseños de matrices progresivos, reduce la chatarra y maximiza el uso de materia prima. Es posible que los moldes convencionales no alcancen el mismo nivel de optimización, lo que puede generar un mayor consumo y costo de material en la producción a gran escala.

Vida útil y mantenimiento de las herramientas

La durabilidad del molde de estampado de alta velocidad también lo distingue. Con recubrimientos avanzados, tratamiento térmico y aleaciones especializadas, estos moldes están diseñados para soportar el estrés de las operaciones de alta frecuencia. Aunque todavía se requiere mantenimiento, la vida útil general de la herramienta es generalmente más larga en comparación con los moldes convencionales utilizados bajo cargas de trabajo similares. Por otro lado, los moldes estándar pueden requerir ajustes y reemplazos más frecuentes cuando se empujan más allá de su capacidad prevista.

Aplicaciones y relevancia de la industria

El molde de estampado de alta velocidad se utiliza comúnmente en industrias donde la precisión y el gran volumen son esenciales. Los ejemplos incluyen laminaciones de motores eléctricos, piezas de transformadores, componentes de baterías y conectores electrónicos. Los moldes convencionales siguen siendo relevantes para industrias que no exigen velocidades extremadamente altas, como las piezas de electrodomésticos o la fabricación general de chapa metálica.

La elección entre un molde de estampado convencional y un molde de estampado de alta velocidad depende de los requisitos de producción de un proyecto. Cuando el alto rendimiento, la precisión y la eficiencia del material son prioridades, el molde de estampado de alta velocidad ofrece ventajas significativas. Sin embargo, los moldes convencionales todavía sirven como soluciones prácticas para tareas de menor volumen o menos exigentes. Al comprender las diferencias entre ambos, los fabricantes pueden seleccionar la herramienta adecuada para equilibrar costos, eficiencia y calidad en sus operaciones.